Entwicklung körpergetragener Produkte

Die Entwicklung von körpergetragenen Produkten wie Prothesen, Orthesen aber auch komplexen Exoskeletten, wie sie am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) ![]() durchgeführt wird, erfordert ein umfassendes Verständnis über die Biomechanik des Menschen und seiner Individualität. Für eine erfolgreiche Produktentwicklung ist die Analyse der menschlichen Bewegungsabläufe durch hoch technologisch entwickelte Systeme zur Erfassung und Überprüfung im Labor unumgänglich. Hierfür ist ein interdisziplinäres Team mit Experten aus den Bereichen Maschinenbau, Design, Medizintechnik, Physiotherapie und Sportwissenschaften notwendig.

durchgeführt wird, erfordert ein umfassendes Verständnis über die Biomechanik des Menschen und seiner Individualität. Für eine erfolgreiche Produktentwicklung ist die Analyse der menschlichen Bewegungsabläufe durch hoch technologisch entwickelte Systeme zur Erfassung und Überprüfung im Labor unumgänglich. Hierfür ist ein interdisziplinäres Team mit Experten aus den Bereichen Maschinenbau, Design, Medizintechnik, Physiotherapie und Sportwissenschaften notwendig.

|

|

Bei Konstruktion und Design werden die Ergebnisse der Bewegungsanalyse berücksichtigt und mit modernen Produktionsverfahren wie dem 3D-Druck kombiniert. Hierdurch können schnelle Entwicklungen erster Funktionsmuster gewährleistet werden. Diese Funktionsmuster und Prototypen lassen sich entsprechend der individuellen Belastungen aus der Bewegungsanalyse prüfen und gekoppelt mit Simulation evaluieren und optimieren.

Durch moderne Verfahren kann die Arbeit von Orthopädietechnikern erleichtert und bessere, z. B. gewichtsreduzierte und funktionelle Produkte für die Patienten, entwickelt werden.

Einen zentralen Punkt bilden dabei die generativen Fertigungsverfahren (Additive Manufacturing). Diese Schichtbauverfahren ermöglichen eine werkzeuglose Herstellung direkt aus CAD-Daten. Durch die geometrische Freiheit dieser Verfahren ergeben sich neue Möglichkeiten im Bereich der Bionik. Dabei können extrem leichte Strukturen der Natur oder bionische Optimierungsverfahren wie die Topologieoptimierung in Produkte wie Prothesen, Orthesen oder chirurgische Instrumente integriert werden. Durch diese Technologie lassen sich auch Funktionen wie Federelemente, Verschlüsse oder Aktoren, die bisher nicht oder nur mit viel Aufwand in die Produkte integriert wurden, umsetzen.

Die Kombination aus 3D-Scanner, CAD-Technologie und generativen Fertigungsverfahren bildet einen neuen, von der Natur inspirierten, digitalen Arbeitsprozess für neue, zukunftsweisende Produkte.

Im Testlabor können vereinfachte Belastungstests durch Zug-/Druck-/3-Punkt-Biegeprüfung durchgeführt werden, um die Prothesen und Orthesen mit einer Testmaschine basierend auf ISO 22675 kraft– und positionsgesteuert zu testen. Komplexe dreidimensionale Belastungsfälle und dynamische Bewegungsabläufe können mit einem Roboter simuliert werden. Die individuellen Bewegungen und Kräfte des Menschen werden 1:1 auf den Roboter übertragen. Damit entsteht ein realistisches Abbild der Belastung durch den Roboter und ein auf „Herz– und Nieren“ geprüftes Produkt.

Kontinuumsmechanische Simulation

Die Lastverteilung innerhalb des proximalen Oberschenkelknochens (Femur).

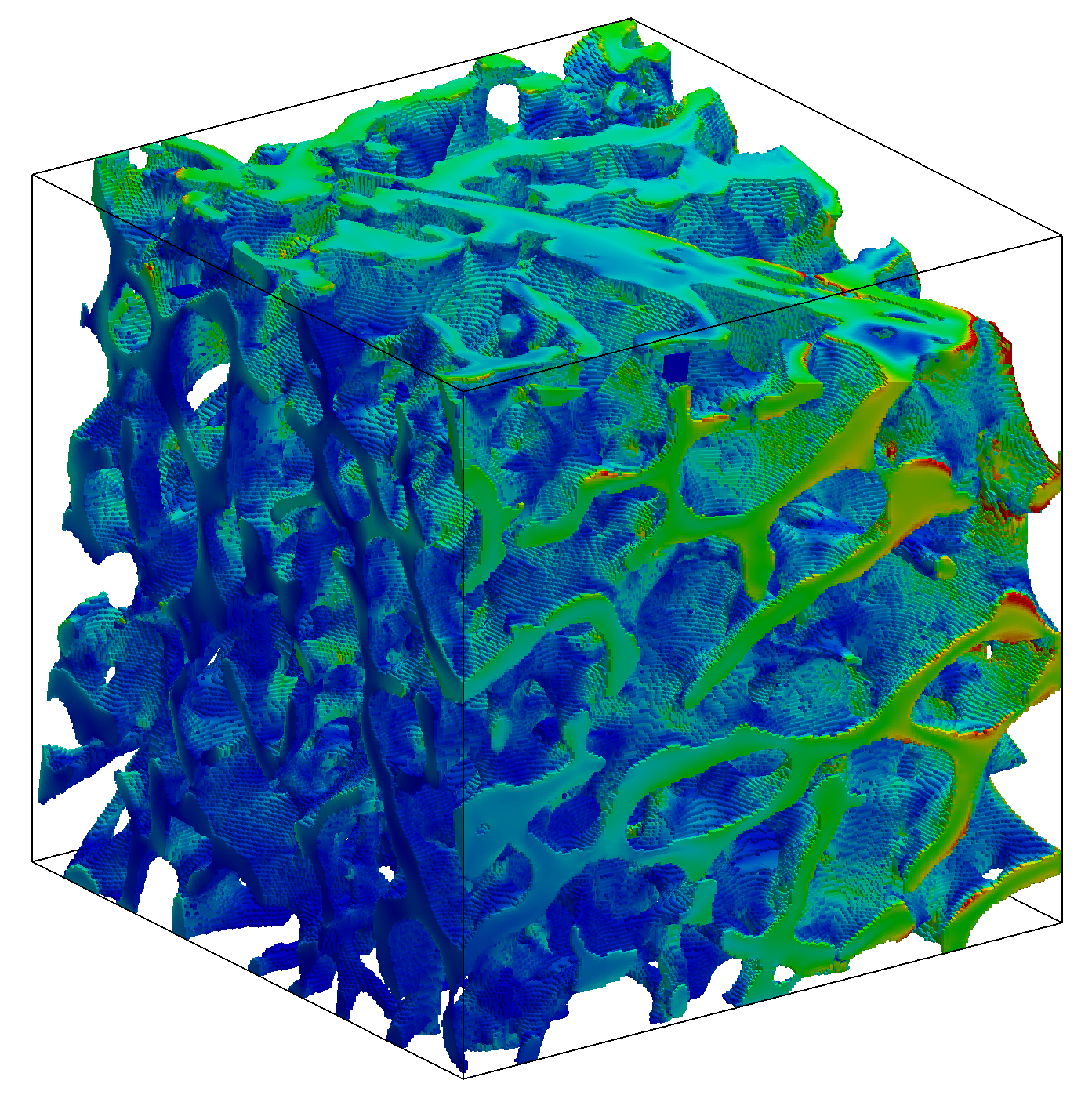

Mikromechanische Simulation

Die Mikromechanik des sogenannten spongiösen Knochenmaterials, wie es innerhalb der Gelenkbereiche der langen Röhrenknochen des Menschen vorkommt.